پنوماتیک که تلفظ صحیح آن «نیوماتیکس» (Pneumatics) است به جنبهای از علم فیزیک و مهندسی اشاره دارد که در مواردی همچون بکارگیری انرژی موجود در گاز فشرده جهت حرکت یا انجام کار، استفاده میشود. در این مطلب یاد میگیریم که پنوماتیک چیست و با اجزای سیستمهای پنوماتیک آشنا میشویم.

سیلندر پنوماتیک چیست؟

جک یا سیلندر پنوماتیک در واقع مهم ترین قسمت یک سیستم پنوماتیکی است. بطور کلی سیلندر پنوماتیک تجهیزی است که عملکرد آن توسط باد صورت می گیرد و در واقع از قدرت هوای فشرده برای ایجاد حرکت های طولی و رفت و برگشت استفاده می کند. عملکرد سیلندر پنوماتیک مشابه جک هیدرولیک می باشد ولی به دلیل اینکه هوا به عنوان یک سیال در دسترس تر است ، کارکرد آن ساده است و در مقایسه با روغن هیدرولیک آلایندگی کمتری دارد ، در صنایع مختلف بیشتر مورد استفاده قرار می گیرد. یک سیلندر پنوماتیک از بدنه ، پیستون ، پکینگ و اتصالات تشکیل شده و بسته به میزان باری که تحمل و منتقل می کند و کورس آن انتخاب می شود.

ساختمان سیلندر پنوماتیک

جک یک طرفه دارای یک درزگیر پیستونی می باشد که در سمت ورودی هوا نصب می شود درزگیر که توسط یک ماده انعطاف پذیر ساخته شده است در یک پیستون پلاستیکی (پربونان) یا فلزی جاسازی می شود که در هنگام حرکت، لبه های آن بر روی سطح یاتاقان می لغزند. انواع مختلفی از جک یک طرفه وجود دارد که نمونه هایی از آنها عبارتند از:

1:جک دیافراگمی

2:جک دیافراگمی غلطکی

جک دیافراگمی در داخل خود دارای دیافراگمی از جنس لاستیک، فلز، پلاستیک می باشد که نقش پیستون را بازی می کنند. میله پیستون در مرکز روی دیافراگم نصب می شود. در این نوع جک هیچ گونه درزگیر لغزشی وجود ندارد و اصطکاک منحصرا مربوط به تنش دیافراگم است . این نوع سیلندر پنوماتیک در طول کورسهای کوتاه و برای عملیات مهار کردن ، محکم کردن، برجسته کردن و بلند کردن استفاده می شود.

سیلندر دیافراگمی

سیلندر دیافراگمی

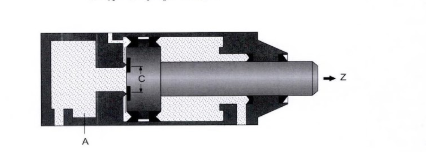

سیلندر از یک لوله استوانه ای ، یاتاقان، درپوش در انتها ، پیستون با درزگیر(پکینگ جفت)، میله پیستون، بوش یاتاقان، گردگیر، و قسمتهای متصل و درزگیرها تشکیل شده است.

سیلندر پنوماتیکی با ضربه گیردر موضع ابتدا و انتها

سیلندر پنوماتیک با ضربه گیردر موضع ابتدا و انتها

پوسته جک (۱) معمولا از فولاد کشیده شده بدون درز تهیه می شود. برای اینکه عمر قطعات درزگیر داخل جک افزایش یابد، بدنه داخل جک باید به دقت ماشین کاری شود. برای کاربردهای ویژه بدنه سیلندر پنوماتیک را می توان از آلومینیوم، برنج یا فولاد با سطح داخلی کرم سخت شده تهیه نمود این نوع بدنه های جک در مواقع خاص و یا هنگامی که تاثیرات ناشی از خورندگی وجود دارد، استفاده می شود. درپوش انتهایی (۲) و درپوش یاتاقان دار(۳) معمولا از جنس مواد مورد استفاده در ریخته گری (مانند آلومینیوم و یا چدن چکش خوار) بوده و اتصال انتها و ابتدا با بدنه بوسیله میله های پیچ دار و یا از طریق پیچی و یا فلانچی انجام می گیرد. میله پیستون (۴) بهتر است که از فولاد سخت تهیه گردد . برای حفاظت از میله در برابر زنگ زدگی، این میله فولادی بایستی درصدی از کرم را نیز دارا باشد، عموما برای کاهش خطر شکست دنده سر میله پیستون بایستی از طریق نورد کردن انجام گردد. رینگ درزگیر (۵) در درپوش یاتاقان دار برای درزگیری میله پیستون نصب می شود و بوش یاتاقانی (۶) راهنمای میله پیستون می باشد که از جنس برنز زینتر شده و یا فلز با روکش پلاستیکی می باشد. در مقابل بوش یاتاقانی یک رینگ جهت گردگیری (۷) وجود دارد که مانع ورود ذرات کثیف به فضای داخلیسیلندر پنوماتیک می شود.

نصب کردن نوع وسیله نصب سیلندر به طرز قرار گیری آن بر روی فیکسچر و یا ماشین مورد نظر بستگی دارد و در صورتیکه به مرور زمان در دستگاه تغییری حاصل نگردد، وسیله نصب سیلندر را می توان بطور دائمی بر آن دستگاه سوار نمود و در صورتیکه احتمالا در دستگاه و یا ماشین در آینده تغییری بخواهد حاصل گردد، بهتر است که طراحی ماشین براساس طراحی مدولار (برنامه پذیر) انجام گیرد. این نتایج در انبارداری ساده قطعات قابل ملاحظه می باشد مخصوصا” در موقع کاربرد طراحی هایی که با تعداد زیاد سیلندر انجام می گیرد، می توان سیلندر را بعنوان قطعه اصلی در نظر گرفت و وسائل نصب را بعنوان قطعات فرعی که قابل الحاق شدن به سیلندر اصلی می باشند در نظر گرفت.

مدل هایی ار وسائل نصب برای سیلندرها

مدل هایی ار وسائل نصب برای سیلندر پنوماتیک

سیلندر پنوماتیک یک طرفه

در سیلندر پنوماتیک یک طرفه ، هوای فشرده فقط در یک سطح پیستون وارد می شود و هوای سطح دیگر پیستون به اتمسفر باز است. این نوع جک فقط در یک جهت می تواند کار تولید کند و حرکت برگشت این نوع سیلندر توسط فنر داخلی و یا توسط نیروی خارجی تامین می گردد. نیروی فنر داخل جک، براساس بازگشت پیستون با حداکثر سرعت در شرایط بدون بارگذاری، طراحی شده است.

سیلندرهای یک طرفه

سیلندر پنوماتیک یک طرفه

در سیلندرهای یک طرفه با فنر داخلی ، طول کورس بدلیل طول طبیعی فنر، محدود می شود و بهمین دلیل سیلندرهای یک طرفه با طول حداکثر تا ۸۰ میلیمتر موجود هستند.

سیلندر های یک طرفه با توجه به ساختمان و عملکرد ساده ای که دارند ، دارای ابعاد کوچک و طول کورس کوتاه می باشند بنابراین در فضاهای کوچک مورد استفاده قرار می گیرند. بطور مثال :

1: انتقال دادن محصول

2:تقسیم کردن

3: مهار کردن

4: و بیرون انداختن محصول در خط تولید

سیلندر پنوماتیک دو طرفه

اساس ساختمان یک جک دو طرفه شبیه جک یک طرفه می باشد ولی درجک دو طرفه فنری برای برگشت وجود ندارد.درایندو دهانه ، که به تناوب به عنوان دهانه های ورودی و تخلیه هوا مورد استفاده قرار می گیرند، وجود دارد .سیلندر پنوماتیکدو طرفه دارای این مزیت می باشند که می توانند در دو جهت کار انجام دهند و بنابراین امکانات نصب این نوع جک عمومی تر است .نیرویی که توسط میله پیستون در کورس رفت انتقال داده می شود . از نیرویی که در کورس برگشت انتقال داده می شود ، بزرگتر است چراکه سطح مقطع موثر پیستون در کورس برگشت کوچکتر از سطح مقطع پیستون در کورس رفت است.

سیلندر دو طرفه

سیلندر پنوماتیک دو طرفه

سیلندر با ضربه گیر قابل تنظیم در انتها در شرایطی که جرمهای بزرگ باید توسط سیلندر جا به جا شوند، در جهت جلوگیری از ضربه های ناگهانی صدمه زا ، از سیلندرهای با ضربه گیر استفاده می شود. قبل از رسیدن به انتهای کورس ، یک ضربه گیر جریان هوای خروجی را مسدود می کند و به جای آن یک دهانه کوچک و معمولا قابل تنظیم برای خروجی باز خواهد بود اگر این دهانه بسیار کوچک در نظر گرفته شده باشد، به دلیل انسداد هوا، سیلندر نمی تواند به موقعیت انتهایی برسد.سیلندر دو طرفه با ضربه گیر در موضع ابتدا و انتها

در شرایطی که جرمهای بزرگ باید توسط سیلندر جا به جا شوند، در جهت جلوگیری از ضربه های ناگهانی صدمه زا ، از سیلندرهای با ضربه گیر استفاده می شود. قبل از رسیدن به انتهای کورس ، یک ضربه گیر جریان هوای خروجی را مسدود می کند و به جای آن یک دهانه کوچک و معمولا قابل تنظیم برای خروجی باز خواهد بود اگر این دهانه بسیار کوچک در نظر گرفته شده باشد، به دلیل انسداد هوا، سیلندر نمی تواند به موقعیت انتهایی برسد.سیلندر دو طرفه با ضربه گیر در موضع ابتدا و انتها

سیلندر پنوماتیک دو طرفه با ضربه گیر در موضع ابتدا و انتها

در هنگام وجود نیروهای بسیار بزرگ و شتابهای زیاد ، باید از تعدیل کننده های خارجی مانند جاذبهای شوک برای کمک به کاهش سرعت بار استفاده نمود. برای رسیدن به کاهش سرعت مناسب ، موارد زیر باید رعایت شود.

ابتدا پیچ تنظیم باید تا انتها بسته شود و سپس به آرامی باز شود تا به مقدار بهینه کاهش سرعت دست یابد.

سیلندر دو طرفه تاندم

سیلندر تاندم از دو سیلندر دو طرفه تشکیل گردیده که این دو سیلندر در یک واحد بهم متصل شده اند. به این ترتیب و با در نظر گرفتن این که همزمان بار گذاری روی دو پیستون انجام می شود، نیروی ایجاد شده تقریبا دو برابر می شود . این طرح برای چنین کاربردهایی مناسب است جایی که به نیروی بزرگی نیاز است ولی در جهت افزایش قطر سیلندر محدودیت وجود دارد .

سیلندر دو طرفه تاندم

سیلندر دو طرفه تاندم

سیلندر پنوماتیک با میله پیستون دوطرفه

طرفین این جک دارای میله پیستون است و بعلت وجود ، دو یاتاقان میله پیستون دارای راهنمای بهتر می باشد. نیرو در دو جهت حرکت یکسان می باشد . میله پیستون می تواند توخالی باشد که به این ترتیب توانایی هدایت واسطه های متنوعی مانند هوای فشرده را داشته باشد. همچنین اتصال به خلاء نیز امکان پذیر خواهد بود.

سیلندر با میله پیستون دوطرفه

سیلندر پنوماتیک با میله پیستون دوطرفه

سیلندرهای چند موضعی

سیلندر چند موضعی از دو یا چند سیلندر دو طرفه ساخته شده است که بهم متصل می باشند و با ورود هوا به هر قسمت سیلندر شروع به حرکت می کند. هنگامیکه از دو سیلندر با طول کورسهای متفاوت استفاده شده باشد، چهار موقعیت قابل دسترسی خواهد بود.

سیلندرهای چند موضعی

سیلندرهای چند موضعی

سیلندر پنوماتیک ضربه ای

نیروهای فشاری درجک پنیوماتیک محدود هستند. و یک نوع جک برای تولید انرژی جنبشی بزرگ،سیلندر پنوماتیک ضربه ای است. که به وسیله افزایش سرعت پیستون انرژی جنبشی بزرگی تامین می گردد. سرعت پیستون جک ضربه ای بین ۷٫۵ تا ۱۰ متر بر ثانیه است. با این وجود در طول کورسهای طولانی سرعت سریعه کاهش میابد و بنابراین ازجک ضربه ای نباید در طول کورسهای طولانی استفاده شود.

سیلندرهای ضربه ای

سیلندرهای ضربه ای

برای خرید سیلندر جک پنوماتیک از محصولات اتوماسیون جنوب دیدن فرمایید.

علم پنوماتیک شاخه ای از رشته مکانیک سیالات است که کاربرد زیادی در صنایع دارد پنوماتیک یعنی استفاده از هوای فشرده . این علم در دهه شصت میلادی گسترش چشم گیری در صنایع پیدا کرد که هم اکنون هم از جایگاه ویژه ای برخوردار

است و در اکثر صنایع مانند نفت وگاز و پتروشیمی – صناایع هوایی – صنایع فولاد کاغذسازی صنایع چوب و کارخانه قند و غیره کاربرد داشته ودارد .بسیاری از فرآیند های صنایع طراحی اولیه شان بر اساس پنوماتیک بوده و سیستم های کنترلی آنها پنوماتیکی بود .

که با گسترش و پیشرفت هیدرولیک و علم الکترونیک و کاربرد روز افزون آنها در صنعت سیستم های کنترل به سیستم های مدرن و پیشرفته فعلی ارتقا پیدا کردند .

از مزیت های پنوماتیک به ایمنی بالا وبی خطر بودن و آلودگی کمتر آن اشاره داشت ولی از معایب آن داشتن هزینه بالا جهت تولید و هزینه بالای ابزار های بادی و سرعت کم آن در مقایسه با الکترونیک وقدرت وفشار پایین آن در مقایسه با هیدرولیک می توان بیان نمود.

در پنوماتیک هوا به عنوان سیال تراکم پذیز تلقی شده و بر پایه مفاهیم و قوانین فیزیکی و ترمو دینامیکی مورد استفاده قرار می گیرد .و برای تولید هوای فشرده در صنعت به کمپرسور های صنعتی نیازمندیم که به مفا هیم فیزیکی و تئوری کمپرسور ها لازم

است مروری اجمالی اشاره ای داشته باشیم:

مفاهیم فیزیکی

دستگاه و محیط

در بررسی مسایل فیزیک از جمله علم ترمودینامیک معمولا توجه خود را به بخش خاصی از جهان معطوف می کنیم وبطور حقیقی یا فرضی آن را از آن چه در اطرافش قرار دارد جدا می کنیم . این بخش را دستگاه و سایر جسم هایی را که در اطراف آن قرار

دارند و روی رفتار آن موثرند محیط می نامیم .

برای مثال اگر مقداری گاز را داخل سیلندری قرار داده و دهانه یĤن را با پیستون مسدود کنیم گاز درون سیلندر که رفتار آن مورد بررسی قرار می گیرد دستگاه وپیستون وسیلندر و هوای خارج که بر رفتار گاز موثرند )برای مثال دما ویا فشار آن را تغییر می دهند ( محیط گاز هستند .

اندازه گیری : فیزیک مجموعه ای است از اندازه گیری ها ورابطه های بین نتیجه های آن ها که نظریه ها و قوانین فیزیک را می سازند. اینکه می گویند :فیزیک علم اندازه گیری است در حقیقت اهمیت موضوع اندازه گیری رانشان می دهد .

یکای (واحد) اندازه گیری

دانشمندان برای آن که رقم های حاصل از اندازه گیری های مختلف یک کمیت باهم مقایسه پذیر باشند در نشست های بین المللی توافق کرده اند که برای هر کمیت یکای معینی تعریف کنند .یکای هر کمیت باید به گونه ای انتخاب شود که در

شرایط فیزیکی تعیین شده تغییر نکند ودر دسترس باشد. مجموعه .یکاهای مورد توافق بین المللی را به اختصار یکاهای SYSTEM INTERNATIONAL) SI) می نامند.

کمیت های میکروسکوپیک و ماکروسکوپیک

کمیت هایی نظیر سرعت مکان شتاب هر ذره و نیروی بین ذره ها که وضعیت تک تک ذره های سازنده ی یک ماده را توصیف می کنند کمیت های یکروسکوپیک نامیده می شوند و کمیت هایی مانند فشار حجم دما وگرما که وضعیت ماده را در مقیاس

بزرگ توصیف می کنند وبه جزییات رفتار تک تک ذرات کاری ندارند کمیت های ماکروسکوپیک نامیده می شوند . علم ترمودینامیک رفتار ماده را بر حسب کمیت های ماکروسکوپیک توصیف می کند.

AIR هوا :

هوا گازی بدون مزه و بو است . واز گاز های گوناگونی مانند %78.09 نیتروژن - %20.95 اکسیژن- %0.93 آرگون و %0.03 سایر گازها تشکیل شده است .

pressure فشار :

فشار اساسا یک موضوع مکانیکی است ودر سیالها عموما براثر برخورد مولکولهای یک گاز یا مایع با اطرافشان به خصوص دیواره ظرف محتوی آنها بوجود می آید .

بنا به تعریف نیرویی که بطور عمود بر واحد سطح یک جسم وارد می شود فشار نامیده می شود وبا Pنمایش می دهند ودارای واحد های زیر می باشد : پاسکال –بار –نیوتن بر متر مربع – کیلوگرم نیرو بر سا نتی متر مربع و..........

رابطه آن عبارت است از : P=F/A که در آن F نیرو بر حسب نیوتون و A سطح مقطع بر حسب متر مربع و P فشار برحسب نیوتن بر متر مربع است.

واکیوم (خلاء)

خلا تعریف دقیقی ندارد ولیکن فشار زیر فشار اتمسفر )جو( را می گویند .

به عبارت دیگر اگر بزرگی نیروی وارد بر دیواره یک ظرف محتوی گاز بقدری کوچک باشد که تنها از روشهای غیر مستقیم بتوان آن را اندازه گرفت در آن هنگام با خلا سروکار داریم .

این فشار دارای علامت منفی بوده و اغلب دارای اندازه 1-0بار و0الی76سانتیمتر جیوه ویا 0الی 760میلیمتر می باشد.

Gage Pressure فشار گی

فشار بالای فشار اتمسفر راگویند. میدانیم که مبنای نقطه صفر اکثر گیج های فشار که به کار می رود فشار اتمسفر است و فشاری که چنین گیج هایی نشان می دهند را اصطلاحا فشار پیمانه ای می گویند .

(ABSOLATE PRESSURE) فشار مطلق

اگر مبنای اندازه گیری را خلاکامل در نظر بگیریم یعنی فشار صفر مطلق اصطلاحا این فشار را فشار مطلق می گویند. فشار اتمسفر + فشار پیمانه ای=فشار مطلق

وسیله که فشار مطلق را اندازه گیری می کند بارومتر نامیده می شود. فشارسنج ها اختلاف بین فشار سیستم وفشار محلی اتمسفریک را بیان می کند.یعنی آنها فشار نسبی یا موثر سیستم را نشان می دهند ونه فشار مطلق . در تمام تئوریها ومحاسبات مربوطه به کمپرسورها وابزار بادی فشار مطلق بکار می رود.

(Temperature) دما یا درجه حرارت

درجه گرمی ویا سردی یک جسم را دمای آن جسم گویند . به طور فیزیکی درجه حرارت شاخصی از انرژی جنبشی مولکولهای تشکیل دهنده حسم بوده که با افزایش سرعت مولکول ها دما هم زیاد می شود .یعنی دمای هر جسم متناسب است با انرژی جنبشی متوسط مولکول های سازنده آن. دما دارای واحد های سانتیگراد –کلوین وفارینهایت است.

VOLUME حجم

حجم یک ماده میزان فضایی است که آن را اشغال می نماید . چون گاز تمام فضای یک محیط بسته را اشغال می نماید لذا حجم آن برابر حجم آن فضا خواهد شد. میزان جرم گاز با تغییرات فشار ودرجه حرارت تغییر خواهد نمود.

HEAT گرما

انرژی که در اثر وجود اختلاف دما بین دو حسم )سرد وگرم( از یکی به دیگری منتقل می شود گرما نامیده می شود و آن را با نماد Qنشان می دهند، مقدار گرمایی که باید به mکیلوگرم از یک جسم بدهیم تا به اندازه یΔӨدرجه سلسيوس گرم شود برابر است:

Q=mCΔT

ظرفیت گرمایی ویژه

C مقدار گرمایی است که به یک سیستم داده می شود تا درجه حرارت یک واحد جرم آن به اندازه یک درجه حرارت کلوین بالا رود .

CP ظرفیت گرمایی ویژه در فشار ثابت و Cv ظرفیت گرمایی ویژه در حجم ثابت است .

ظرفیت گرمایی ویژه در فشار ثابت و Cv ظرفیت گرمایی ویژه در حجم ثابت است .

برای اکثر موارد مقدار Cp بزرگتر از مقدار Cv است و برای مایعات و جامدات مقدار آنها برابر می باشد.

کار WORK

کار مکانیکی حاصلضرب نیرو در مسافتی که عمل می نماید می باشد.

برای مثال در یک تراکم گاز در یک سیلندر میزان کار انجام شده در مسافت طی شده توسط پیستون می باشد. نیروی وارده بر پیستون عمل تراکم را انجام می دهد و در نتیجه انتقال انرژی از پیستون به گاز خواهد بود. در SI آن زول است.

توان POWER(قدرت)

کار انجام شده در واحد زمان را توان گویند و در SI یکای آن وات یا ژول بر ثانیه است.

توان ورودی به محور کمپرسور یا پمپ از لحاظ عددی برابر حرارت حذف شده از سیستم به اضافه انرژی تخلیه شده توسط سیال خروجی است.

انتقال حرارت: HEAT TRANSFER

در اثر هر اختلاف درجه حرارت در جسم یا بین دو سطح انتقال تا حصول تعادل درجه حرارت وجود خواهد داشت. به سه طریق این انتقال حرارت صورت خواهد پذیرفت:

- هدایتی

-جابجایی

-تشعشعی

تذکر: در انتقال به روش جابجایی به صورت آزاد و اجباری انجام می گیرد. در انتقال آزاد به سبب اختلاف دانسیته ناشی از اختلاف دما انتقال حرارت انجام می گیرد در انتقال حرارت جابجایی از یک فن و یا پمپ استفاده می شود.

AIR هوا:

هوا گازی بدون رنگ، مزه و بو است. و از گازهای گوناگونی مانند:

78.09% نیتروژن -%20.95 اکسیژن

0.93% آرگون و %0.03 سایر گازها تشکیل شده است.

ترمودینامیک THERMODYNAMICS

فرض کنید مقداری گاز را به عنوان دستگاه انتخاب کرده و می خواهیم رفتار آن را مورد بررسی قرار دهیم . برای آن که حالت این دستگاه را مشخص کنیم باید از سه کمیت فشار، حجم و دما استفاده کنیم . بین این کمیت ها که متغیرهای ترمودینامیکی نام دارند. همواره رابطه ای وجود دارد که معادله ی حالت نامیده می شود.این معادله برای گازهای بسیار رقیق که به آنها گاز کامل گفته می شود. به صورت زیر است:

PV=NRT

در این رابطه R ضریب ثابت گازها و n تعداد مولهای تشکیل دهنده ی گاز است

n=m

قانون اول ترمودینامیک

این قانون همان قانون پایستگی(بقای) انرژی است که در مورد فرآیند های ترمودینامیکی به کار می رود مطابق این قانون تغییرات انرژی درونی یک دستگاه برابر جمع جبری کار و گرمای داده شده به دستگاه است یعنی:

گرمای مبادله شده بین دستگاه و محیط از رابطه به دست می آید.

توجه داشته باشید در رابطه بالا دما بایستی حتما بر حسب کلوین باشد اما یکاهای فشار و حجم هر چه باشد ایرادی ندارد. البته به شرطی که یکاها در دو طرف رابطه یکسان باشند و فشار هم فشار مطلق در نظر گرفته شود.

قانون بویل - ماریوت

در بسیاری از فرآیند ها حجم گاز تغییر می کند دمای آن ثابت است.

P1V1=P2V2

یعنی اگر دما ثابت باشد حاصلضرت فشار در حجم ثابت خواهد ماند. یعنی اگر حجم کاهش (افزایش) یابد فشار افزایش(کاهش) خواهد شد.

قانون شارل - گیلوساک

در بعضی از فرآیند های خاص در گازها مقدار فشار تغییر نمی کند. یعنی

V1/T1 = V2/T2 P1=P2

این رابطه نشان می دهد که وقتی فشار ثابت است، حجم گاز با دمای مطلق آن نسبت مستقیم دارد.

(AMONTON) قانون آمونتون

اگر حجم گازی را ثابت نگه داریم و به آن گرما بدهیم فشار آن همراه با دما افزایش می یابد.

تناسب بالا نشان می دهد که در حجم ثابت فشار گاز با دمای مطلق آن نسبت مستقیم دارد.

قانون گازها

گازها نیز مانند مایع ها و جامد ها با زیاد شدن دم افزایش حجم پیدا می کنند اگر بخواهیم این افزایش حجم صورت نگیرد باید فشار بیش تری بر گاز وارد کنیم. بنابراین علاوه بر دما فشار نیز بر حجم گاز ها موثر است. یعنی کسر

شرایط بحرانی

در درجه حرارتی که بالای آن دیگر گاز در اثر ازدیاد فشار تبدیل به مایع نمی گردد به آن درجه حرارت بحرانی می گویند.

فشار لازم برای تقطیر شدن یک گاز در درجه حرارت بحرانی را فشار بحرانی گویند.

برای هوا این دمای بحرانی 140- سلسیوس و فشار بحرانی 37.6

ضریب تراکم پذیری

در فشار و دماهای بالا همچنین در نواحی نزدیک نقطه بحرانی که گاز به مایع تبدیل می گردد تغییراتی در رابطه P-V-T واقع می شود و رابطه با یک ضریب تراکم بیان می شود.

ضریب تراکم بطور تجربی تعیین شده و نمودار آن برحسب تغییرات فشار در خط دمای ثابت رسم می گردد.

فرآیند های خاص ترمودینامیک

در ترمودینامیک بین دو حالت مشخص فرآیندهای متفاوتی می تواند رخ بدهد. در بین این فرایند ها فرایندهای خاصی وجود دارند که کاربرد آن ها وسیع تر است از جمله : فرایند هم حجم - فرایند هم دما و فرایند بی دررو... در ادامه به توصیف این فرایند ها می پردازیم.پیش از شروع توجه داشته باشید که در تمام فرایند فرض ما بر این است که تعداد مولکولهای گاز ثابت است یعنی گازی از مخزن خارج نشده و گازی نیز به مخزن وارد نمی شود.

فرایند بی دررو را فرایند آنتروپی ثابت هم می گویند که در آن فرایند بدون انتقال حرارت انجام می گیرد. در واقعیت فرایند تراکم در کمپرسور ها بین فرایند دما ثابت و آنتروپی ثابت انجام می کیرد که به آن فرایند پلی تروپیک می گویند.

فرآیند هم فشار: ISOBAR

فشار در حین این فرایند ثابت می ماند.به عنوان مثالی از این فرایند، در نظر بگیرید که مقداری گاز درون استوانه ای که دهانه ی آن با پیستونی بسته شده قراردارد. پیستون بی حرکت است و اصطکاک آن با بدنه ی داخلی استوانه ناچیز است. چون پیستون ساکن است فشار گاز (P) با فشار هوای محیط برابر است. اکنون اگر به آرامی مقدار کمی گرما از گاز داخل استوانه بگیریم یا به آن کمی گرما بدهیم . گاز به آرامی متراکم یا منبسط می شود و پیستون بسیار آهسته حرکت می کند.در این حالت می توان گفت که شتاب حرکت پیستون برابر صفر است. در نتیجه برایند نیروهای وارد بر پیستون برابر صفر خواهد بود.یعنی فشار گاز همواره با فشار محیط برابر است . یعنی حین فرایند فشار گاز ثابت می ماند.

گرمای مبادله شده در این فرایند از رابطه بدست می آید.

فرایند هم حجم ISOCHOR

حجم گاز در حین فرایند ثابت نگه داشته می شود در فرآیند هم حجم چون حجم ثابت است( پیستون جابجب نمی شود) کار انجام شده صفر است و گاز فقط می تواند با محیط تبادل گرما کند اگر گاز از محیط گرما دریافت کند( ) دمای دستگاهافزایش یافته و فشار آن نیز افزایش می یابد و اگر گاز به محیط گرما دهد ( ) دمای دستگاه کاهش یافته و فشار آن نیز کاهش می یابد.زیرا بنا به رابطه با توجه به ثابت بودن عبارت داخل پرانتز فشار گاز در این فرایند با دمای مطلق آن رابطه مستقیم دارد.

گرمای مبادله شده در این فرایند از رابطه بدست می آید.

فرآیند هم دما:isotherm

دمای دستگاه در حین این فرآیند ثابت می ماند . برای انجام یک فرآیند هم دما دستگاهی مانند شکل روبرو را که با یک منبع گرما در تماس است در نظر بگیرید.در ابتدا گاز در حالت تعادل است و دمای آن با دمای منبع گرما برابر است. گاز را اندکی متراکم می کنیم در نتیجه دمای گاز بر اثر تراکم افزایش می یابد و از دمای منبع گرما بیشتر می شود.به علت این اختلاف دما گاز اندکی گرما از دست می دهد تا دمای منبع و گاز یکسان شود. اگر فرآیند متراکم کردن گاز به آهستگی ادامه دهیم . دمای گاز در طول تحویل تغییر نخواهد کرد و فرآیند به صورت هم دما انجام خواهد شد.

تئوری کمپرسورهای هوا

تئوری سیکل عمل کرد یک کمپرسور از مطالعه کمپرسور رفت و برگشتی بدون هیچگونه افتی مشخص می گردد. حرکت پیستون در سیلندر بدون اصطکاک انجام می گردد. تخلیه هوابه و ازسیلندر بدون مقاومت در شیرها و کانال ها فرض می شود و مفهوم آن این است که تغییر در فشار وجود ندارد. زمانی که پیستون در انتهای پایین سیلندر قرار دارد تمام فضای سیلندر را هوا اشغال می کند.

تراکم چند مرحله ای

در این نوع از فرآیند برای حداقل نمودن مصرف انرژی بایستی تا حد امکان فرایند تراکم نزدیک به فرآیند دما ثابت باشد. بنابراین کمپرسورها ی بزرگ از لحاظ توجیه اقتصادی با خنک کن آبی در اطراف سیلندر ساخته می شوند.اما امروزه در کمپرسور با سرعت بالا مجال به خنک شدن گاز در طی تراکم داده نمی شود.آب خنک کن تنها مقدار کمی بیشتر از مقدار حرارت تولید شده توسط اصطکاک رینگهای پیستون با سیلندر را جذب می نماید. تغییر شرایط تقریبا نزدیک فرآیند آدیاباتیک می باشد. به منظور نزدیک شدن تراکم به فرآیند دما ثابت بهتر است تراکم در دو مرحله انجام شده و هوای فشرده مابین دو مرحله در یک خنک کن میانی خنک گردد. از نظر تئوری حداکثر قدرت بهینه زمانی است که انرژی تراکم در هر مرحله تراکم مساوی باشد.

شبکه توزیع هوای فشرده:

یک سیستم کامل هوای فشرده شامل سه جز اصلی است:

1- دستگاه کمپرسور و تاسیسات جانبی آن شامل خشک کن، مخزن و فیلتر

2- شبکه لوله کشی توزیع هوای فشرده

3- خطوط سرویس منتهی به نقاط مصرف

با فرض اینکه دستگاه کمپرسور صحیح انتخاب و نصب شده باشد. با وجود این ممکن است سایز اجزای سیستم در وضعیت مناسب نباشند، در یک بررسی کلی در مورد بعضی صنعت بزرگ این واقعیت آشکار گردید که 70% تاسیسات آنها دارای نواقص اساسی می باشند.بطوریکه از کل ابزارهای بادی که در این صنایع بکار می رفتند 70% کمتر از ظرفیت خود بکار گرفته می شوند.

سیستم توزیع هوای فشرده ممکن است بدلیل طراحی اشتباه، ابعاد نادرست لوله کشی یا نقص ملحقات خطوط لوله کشی، نامناسب باشد. هر یک از این نواقص می تواند بر روی جریان هوای فشرده و رسیدن آن به نقطه مصرف تاثیر گذارد.

یکی دیگر از نا مناسبی سیستم های پنوماتیک فعلی بهره برداری خیلی بیشتر از آنها بیش از ظرفیت طراحی شان است. وجود نشتی در سیستم و استفاده نادرست از اجزای خطوط توزیع و نیز اندازه های نادرست باعث افت فشار و سبب کاهش فشار در میادی مصرف و در نهایت منجر به نامناسبی سیستم هوا شود.

در ضمن کاهش و اتلاف فشار باعث افزایش هزینه انرژی مصرفی و فرسایش و فرسودگی دستگاههای بادی خواهد شد.

وجود یک سیستم مناسب و درست توزیع هوای فشرده می تواند اهداف زیر را تامین نماید:

- کاهش هزینه های مربوط به اتلاف انرژی

- افزایش راندمان وسایل و ابزار پنوماتیکی

- افزایش قابلیت اطمینان از عملکرد دستگاه ها بدلیل تامین فشار بهینه و مورد نیاز آنها.

یک سیستم توزیع هوای فشرده شبیه یک زنجیر بوده که شامل کمپرسور، خشک کن، فیلتر، شیرها، اتصالات، لوله کشی ها و شیلنگها، واحد مراقبت و ... می باشند. هر کدام از این حلقه کارآیی و دوام کل سیستم را تعیین می کنند.

مشخصات یک سیستم صحیح توزیع هوای فشرده

- کلیه نیازهای نقاط مصرف هوا را با حداقل اتلاف برآورده سازد

- دارای ظرفیت کافی برای طرح مورد نظر و توسعه و افزایش نقاط مصرف در آینده باشد

به منظور دستیابی به اهداف فوق بایستی شرایط زیر برقرار باشند:

- فشار هوای کافی در نقاط مصرف

- حداقل نشتی هوا

- ظرفیت کافی هوا

- کیفیت مناسب هوا

- طراحی مناسب خطوط لوله کشی

بازدهی کافی تجهیزات خطوط هوا

- سیستم مناسب بر مبنای اصول علمی و صحیح

- تامین فشار لازم باعث افزایش راندمان دستگاه و جلوگیری از فرسودگی آن خواهد داشت.

- در سیستم مناسب توزیع هوای فشرده نشتی نباید از 5% ظرفیت اسمی آن باشد.

هر وسیله ای از هوای فشرده استفاده می کند یک کیفیت بخصوص از هوا را نیاز دارد که برای عملکرد بهتر آنها بایستی تامین شود.

در سال های اخیر برای بهتر شدن کیفیت هوا با نصب خشک کن ها به همراه کمپرسورها تلاش مضاعفی صورت گرفته است.

نکات زیر برای طراحی شبکه توزیع هوا در نظر گرفته می شود:

- تمام عوامل مربوطه برای تعیین اندازه صحیح ابعاد محاسبه می شود.

- طراحی صحیح مسیر خط لوله کشی با در نظر گرفتن طرح و توسعه دستگاهها در آینده مد نظر قرار می گیرد.

- مسیر خط لوله تا حد امکان یک حلقه بسته در نظر می گیرند.

- در انتخاب صحیح جنس لوله و مصالح به منظور جلوگیری از خوردگی و ضایعات دقت می شود.

- جهت جلوگیری از افت فشار در مسیر در انتخاب اتصالات و خروجیها دقت کافی شکل می گیرد.

برای افزایش بازدهی به منظور کاهش اتلاف در ارتباط با افت های فشار و نشتی ها استفاده از تجهیزات خط هوا با کیفیت عالی ضروری می باشد. انتخاب شیرها، واحدهای مراقبت هوا، لوله های لاستیکی و اتصالات، با کیفیت خوب روشهایی هستند که در این راه موثرند.

برای کاهش هزینه، اتلاف وقت در زمان تعمیر و نگهداری و توفقات اطلاعات و نقشه ها تهیه و در بایگانی در دسترس باشند.

برای تاسیسات جدید نصب شده و در حال توسعه اطلاعات کافی تهیه و بررسی و بایگانی شود.

برآورد لوله ها

نحوه تعیین و محاسبه ابعاد لوله ها: ابعاد لوله بوسیله مراحل زیر تعیین می شود:

- الف) تخمین و برآورد جریان هوای لازم برای هر قسمت از شاه لوله هوا

-ب) تخمین و برآورد جریان چگونگی توزیع جریان هوا در خطوط توزیع

-با استفاده از مفروضات بندهای بالا در محاسبه ابعاد در هنگام استفاده از نمودار افت فشار لوله

اگر طراحی سیستم توزیع هوای فشرده یک کارخانه تولیدی در نظر گرفته شود، اولین قدم برآورد جریان هوا در شاه لوله هوای سیستم می باشد.

برای این کار تهیه جدولی مشابه 1-DE لازم است. جدولی که شامل مشخصات زیر است:

قسمت هوا: که مشخص کننده آن قسمت از هوا است که در محاسبات وارد می شود.

مصرف کننده هوا: کلیه نقاط مصرف هوا که از این قسمت مشخص شده تغذیه می شوند، با در نظر گرفتن حتی مصرف کنندگان جزیی در لیست نوشته می شوند.

مصرف هوا : این اطلاعات از روی کاتالوگ هر مصرف کننده، که توسط سازنده ارائه می شود جمع آوری می شود.

تعداد: مشخص کننده تعداد نقاط مصرف هوا با مصرف هوا و سطح بهره برداری یکسان می باشد.

ضریب مصرف: اینکه هر ابزار یا دستگاه در یک ساعت چند بار بکار گرفته می شود و سطح بهره برداری آن در طی یک ساعت در حالت کاری با ظرفیت تولید، با این عدد مشخص می گردد.

جریان هوای مورد نیاز: سطح بهره برداری * تعداد * مصرف هوا = جریان مورد نیاز

کل جریان هوای مورد نیاز: مقدار متوسط هوای لازم بر حسب لیتر در ثانیه برای یک ساعت کار مفید می باشد.

مصرف لحظه ای هوا: در بعضی از تاسیسات ممکن است یک یا دو نقطه مصرف هوا با مصرف هوای بسیار زیاد ولی با سطح بهره برداری کم موجود باشد. در این حالت ها کل جریان هوای مورد نیاز باید به نحوی تصحیح شود تا از افت های ناگهانی فشار در شبکه جلوگیری شود.

یک راه حل قراردادن یک مخزن ذخیره هوای جانبی است.

فرسودگی: در عمل پیش بینی 5% در رابطه با فرسودگی دستگاه ها مناسب می باشد.

توسعه: در آینده معمولا تعداد مصرف کننده های هوا با نصب ابزارهای بادی بزرگتر و با سطح بهره برداری بیشتر مورد نیاز واقع می شود، اگر هیچ اطلاعاتی در رابطه با توسعه کارخانه در آینده در دسترس نباشد. ابعاد لوله ها بر اساس یک افزایش مصرف هوا به میزان 30% بدست می اید.

بعد از تهیه این جدول گام بعدی تخمین و برآوردگی چگونگی توزیع هوای فشرده در خطوط توزیع می باشد.

اگر شبکه لوله کشی هوای فشرده بطور مثال مطابق شکل 2-DE باشد هوای فشرده هوای فشرده در خط توزیع B-C-D-E-F-G مطابق شکل توزیع می شود.در این حالت هوا به طور مساوی بین قسمت های راست و چپ خط توزیع تقسیم خواهد شد. معمولا اندازه و ابعاد یکسان برای تمامی خط توزیع در نظر گرفته می شود.خط یک خط تغذیه کننده میانی بوده و در محاسبات وارد نمی شود و اندازه قطر آن برابر سایز قسمت های خطوط توزیع می باشد.

با داشتن مقدار فشار، جریان هوا و طول لوله و با در نظر گرفتن افت فشار برای مجموعه لوله اصلی و خطوط توزیع معادل 0/07 بار با استفاده از نمودار می توان قطر مناسب لوله بدست آورد. تقسیم کردن این افت بین شاه لوله و خطوط توزیع شکلهای مختلفی در نظر می گیرند برای مثال برای شاه لوله 0/02 بار و برای خط توزیع 0/05 بار در نظر گرفته می شود.

دیدگاه خود را بنویسید